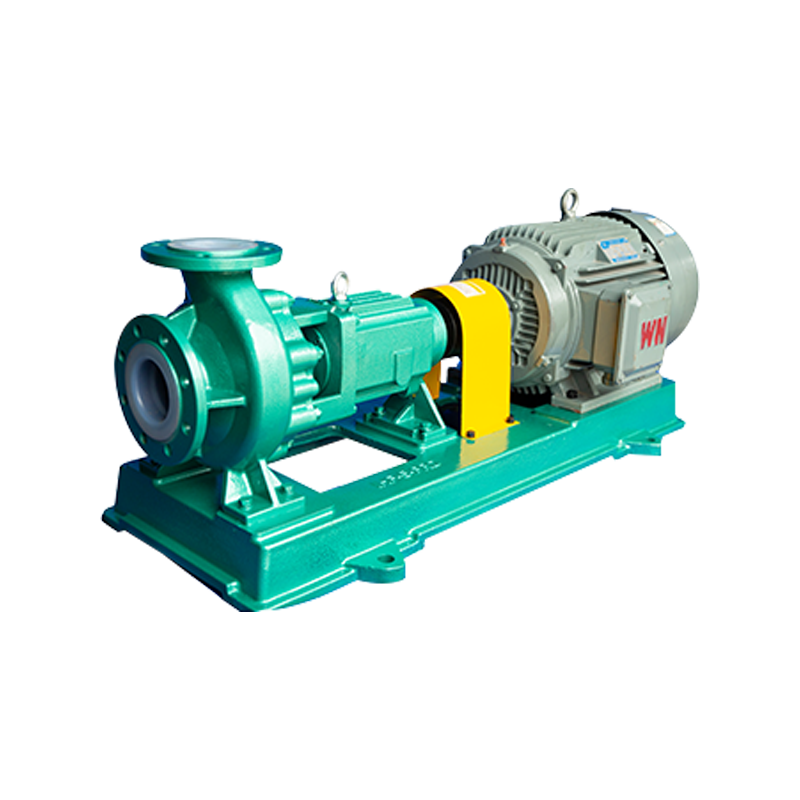

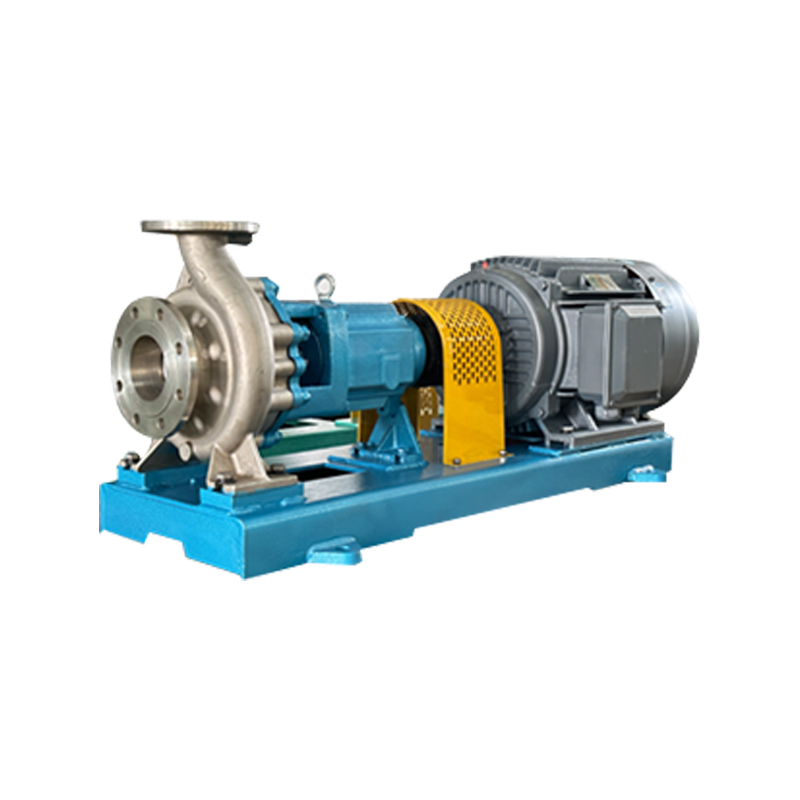

Verständnis der dichtungslosen Architektur von Magnetkupplungspumpen

A sichere Magnetkupplungspumpe (Mag-Drive) arbeitet nach dem Prinzip der Magnetkupplung, wodurch eine mechanische Wellendichtung – die häufigste Fehler- und Leckagestelle bei herkömmlichen Kreiselpumpen – effektiv überflüssig wird. Durch die Verwendung einer äußeren Magnetanordnung, die vom Motor angetrieben wird, um eine innere Magnetanordnung zu drehen, die am Laufrad befestigt ist, bleibt die Flüssigkeit vollständig in einem hermetisch abgedichteten Sicherheitsgehäuse eingeschlossen. Dieses „dichtungslose“ Design stellt sicher, dass es für die gepumpte Flüssigkeit keinen physischen Weg gibt, in die Umgebung zu entweichen, was sie zu einer wesentlichen Komponente für Anlagen macht, die gefährliche, brennbare oder teure Medien verarbeiten.

Die Rolle der Sicherheitshülle

Der Spalttopf ist die primäre Druckgrenze in einer Magnetkupplungspumpe. Bei Hochsicherheitsanwendungen werden diese Schalen häufig aus korrosionsbeständigen Legierungen wie Hastelloy oder verstärkten technischen Kunststoffen hergestellt. Da es keine rotierende Dichtung gibt, die Reibung und Verschleiß ausgesetzt ist, wird das Risiko eines „katastrophalen Dichtungsausfalls“ durch eine robuste, statische Barriere ersetzt, die die mittlere Wartungszeit (Mean Time Between Maintenance, MTBM) deutlich verkürzt.

Kritische Sicherheitsmerkmale und Designstandards

Bei der Bewertung einer Magnetkupplungspumpe für sicherheitskritische Umgebungen unterscheiden bestimmte Konstruktionsmerkmale eine Standardpumpe von einem „sicheren“ Modell mit hoher Integrität. Ingenieurteams achten in der Regel auf die Einhaltung internationaler Standards wie ISO 2858 oder ASME B73.3, die die Maß- und Sicherheitsanforderungen für dichtungslose Pumpen vorgeben. Diese Standards stellen sicher, dass die Pumpe Systemdrücken und -temperaturen standhält, ohne die Integrität der Magnetkupplung oder des Sicherheitsbehälters zu beeinträchtigen.

- Sekundäre Rückhaltesysteme: Einige fortschrittliche Modelle verfügen über eine trocken laufende Backup-Dichtung oder ein sekundäres Gehäuse, um Flüssigkeit im seltenen Fall eines Granatenbruchs aufzufangen.

- Interne Zirkulationspfade: Effiziente Kühlpfade für die internen Lager sind von entscheidender Bedeutung, um einen Wärmestau zu verhindern, der zur Flüssigkeitsverdampfung oder magnetischen Entkopplung führen kann.

- Leckerkennungssensoren: Integrierte Sonden können den Raum zwischen dem Primärgehäuse und dem Außengehäuse überwachen, um frühzeitig vor internen Gefährdungen zu warnen.

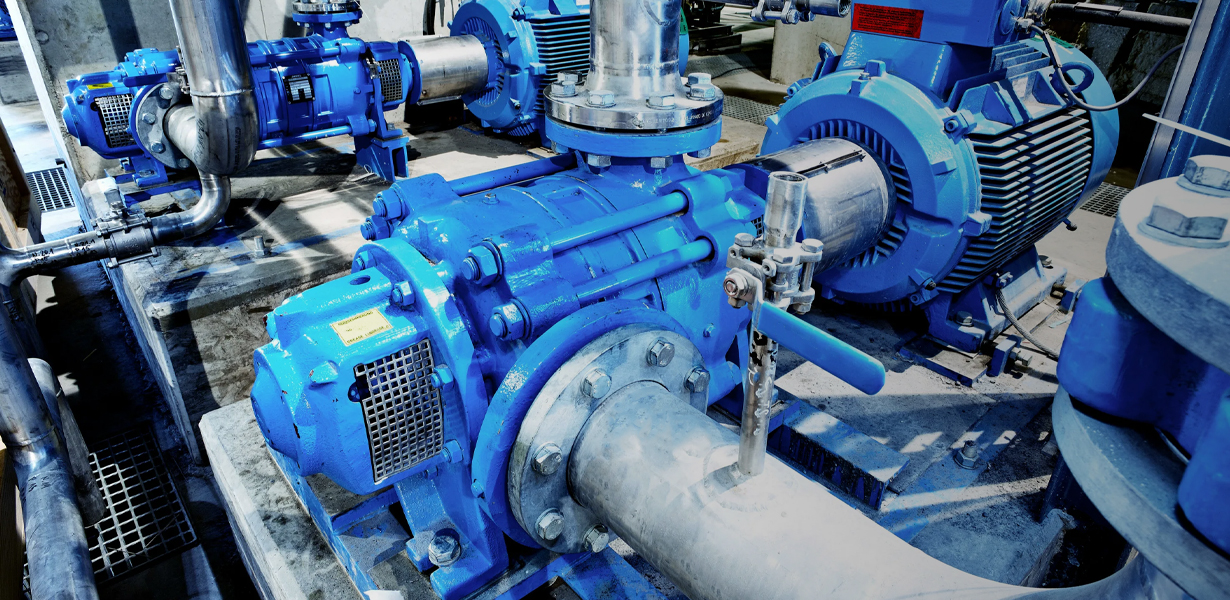

Vergleich von Standard-Kreiselpumpen und sicheren Magnetkupplungspumpen

In der folgenden Tabelle sind die Betriebsunterschiede aufgeführt, die zum überlegenen Sicherheitsprofil der Magnetantriebstechnologie in industriellen Umgebungen beitragen.

| Funktion | Standardmäßig versiegelte Pumpe | Sichere Mag-Drive-Pumpe |

| Leckagerisiko | Hoch (Abnutzung/Ausfall der Dichtung) | Null (Hermetisch versiegelt) |

| Wartungsfokus | Häufiger Austausch der Dichtungen | Lagerüberwachung |

| Umweltsicherheit | Erfordert Leckauffangsysteme | Von Natur aus sicher/emissionsfrei |

| Betriebskosten | Höher aufgrund von Ausfallzeiten/Teilen | Niedrigere langfristige Gesamtbetriebskosten |

Proaktive Überwachung für mehr Betriebssicherheit

Während Magnetkupplungspumpen auf maximale Sicherheit ausgelegt sind, hängt ihre Langlebigkeit davon ab, bestimmte Betriebsbedingungen zu vermeiden, die nicht der Auslegung entsprechen. Da die internen Lager durch die Prozessflüssigkeit selbst geschmiert werden, ist Trockenlauf der größte Feind einer Magnetkupplungspumpe. Die Implementierung eines Leistungsmonitors ist eine kostengünstige Möglichkeit, die Sicherheit zu gewährleisten. Diese Geräte erkennen den Abfall der Motorlast, wenn die Pumpe ihre Ansaugleistung verliert oder trocken läuft, und schalten das System sofort ab, bevor Hitze den Spalttopf oder die Magnete beschädigen kann.

Temperatur- und Vibrationsverfolgung

Moderne „intelligente“ Pumpen mit Magnetantrieb verfügen häufig über Thermoelemente auf der Oberfläche des Spalttopfes. Ein plötzlicher Temperaturanstieg kann auf eine Verstopfung der Rezirkulationskühlanschlüsse oder den Beginn von Kavitation hinweisen. Durch die Integration dieser Sensoren in eine zentrale SPS können Betreiber einen „ausfallsicheren“ Status erreichen, in dem sich die Pumpe selbst vor Schäden schützt und so jeglichem Risiko externer Leckagen durch hitzebedingte Strukturversagen vorgebeugt wird.

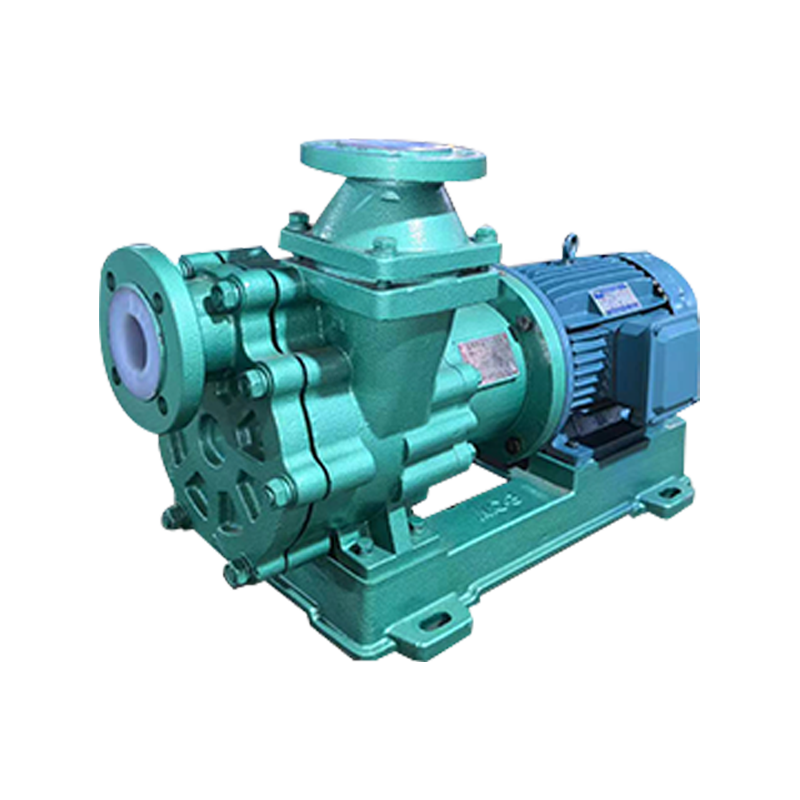

Materialauswahl für korrosive und gefährliche Medien

Um einen „sicheren“ Status aufrechtzuerhalten, müssen die Konstruktionsmaterialien perfekt auf die chemischen Eigenschaften der Flüssigkeit abgestimmt sein. Für hochreine Chemikalien oder hochaggressive Säuren bieten ETFE- oder PFA-ausgekleidete Magnetkupplungspumpen eine Kombination aus metallischer Festigkeit und chemischer Kunststoffbeständigkeit. Für Hochtemperatur-Kohlenwasserstoffe werden Ganzmetallkonstruktionen mit Siliziumkarbid-Lagern aufgrund ihrer extremen Härte und thermischen Stabilität bevorzugt. Durch die richtige Materialpaarung wird sichergestellt, dass die Pumpe nicht unter interner Erosion oder Korrosion leidet, was letztendlich zu einer Ausdünnung des Spalttopfes und zu einer Beeinträchtigung der Sicherheit führen könnte.