Kernmaterialvorteile von Gusseisen im Pumpenbau

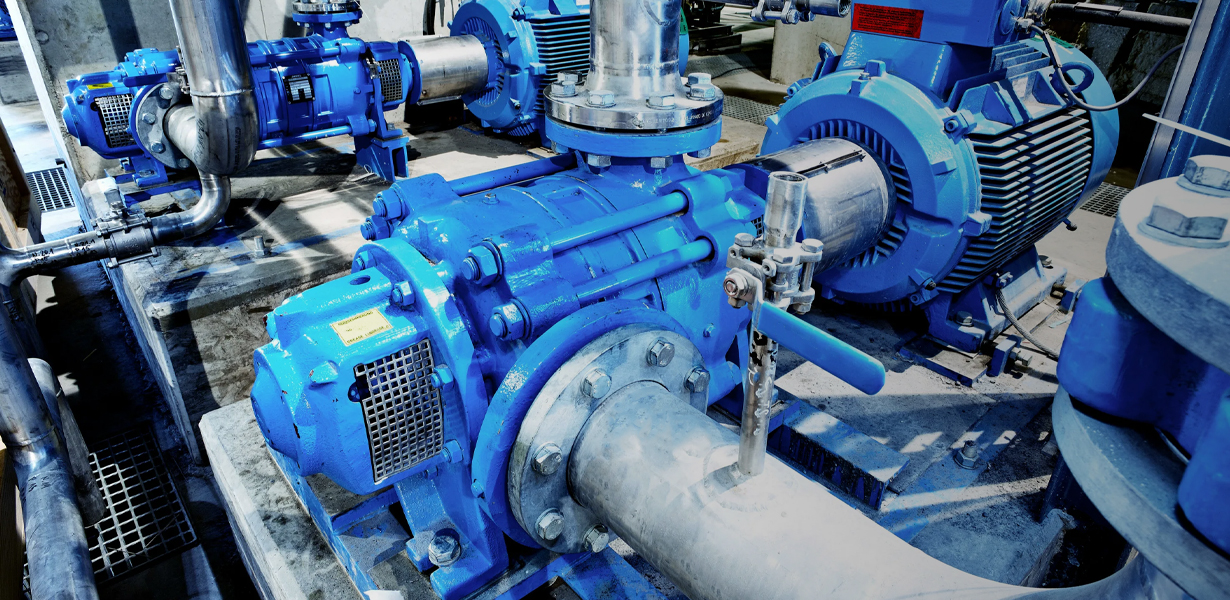

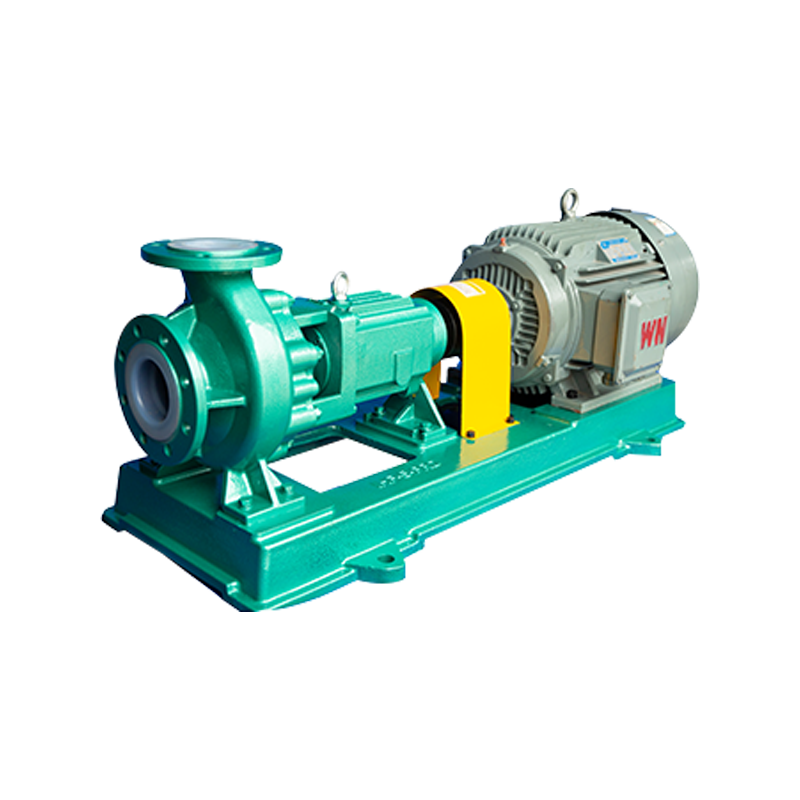

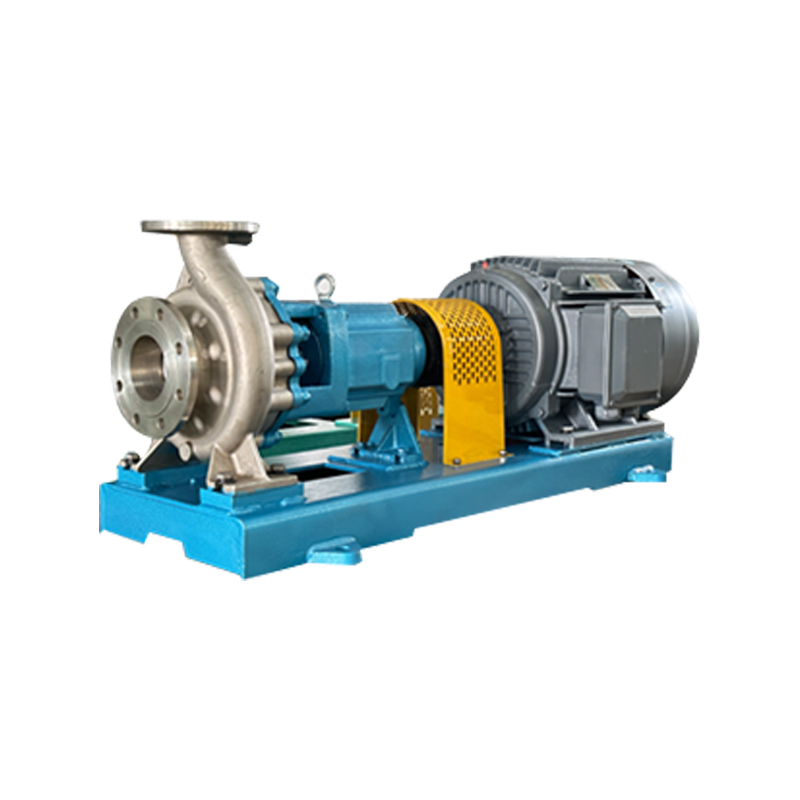

Gusseisen bleibt aufgrund seiner außergewöhnlichen strukturellen Steifigkeit und vibrationsdämpfenden Eigenschaften der Industriestandard für Kreiselpumpengehäuse. Im Gegensatz zu leichteren Legierungen bietet Gusseisen die nötige Masse, um die von Hochgeschwindigkeitslaufrädern erzeugten mechanischen Schwingungen zu absorbieren, was den Verschleiß von Lagern und Gleitringdichtungen deutlich reduziert. Das Material bildet auf natürliche Weise eine schützende Graphitschicht, wenn es bestimmten Flüssigkeiten ausgesetzt wird, und bietet ein gewisses Maß an Selbstschmierung und grundlegender Korrosionsbeständigkeit, die die Lebensdauer der Pumpe in HLK-, kommunalen Wasser- und industriellen Verarbeitungsanwendungen verlängert.

Kritische Designkomponenten und Funktionalität

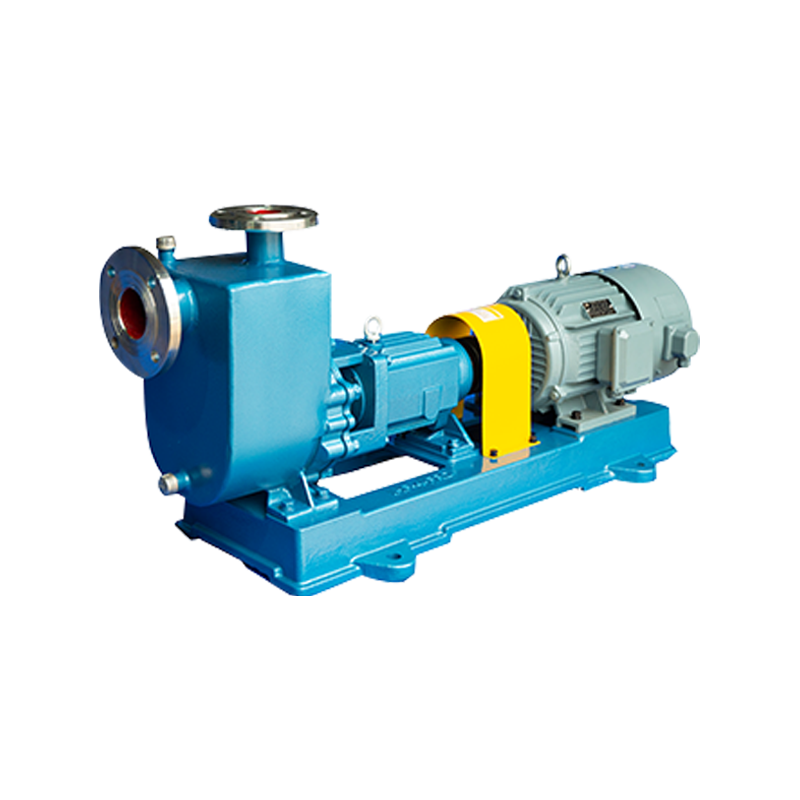

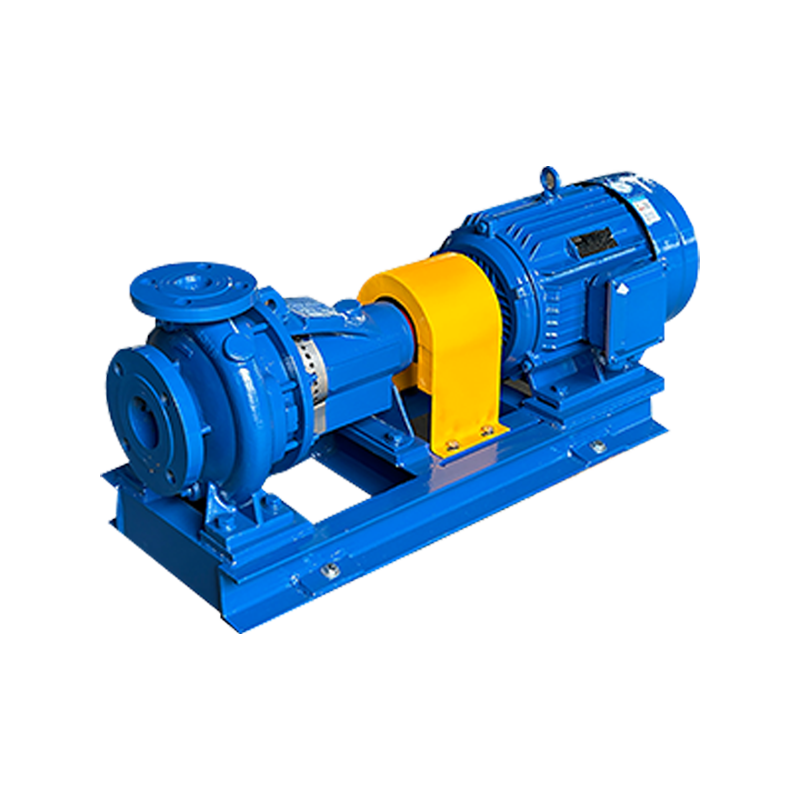

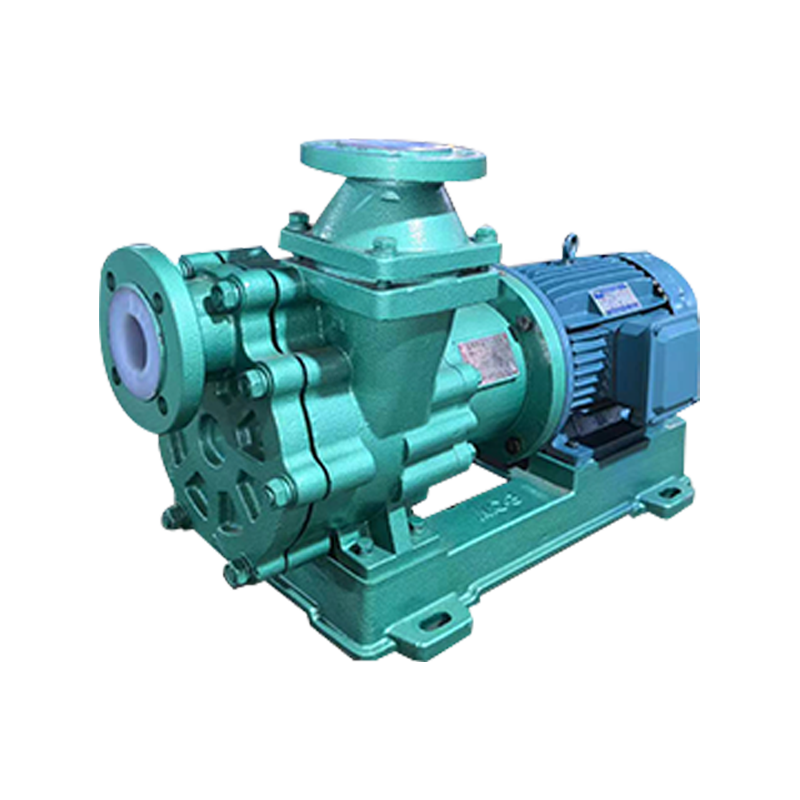

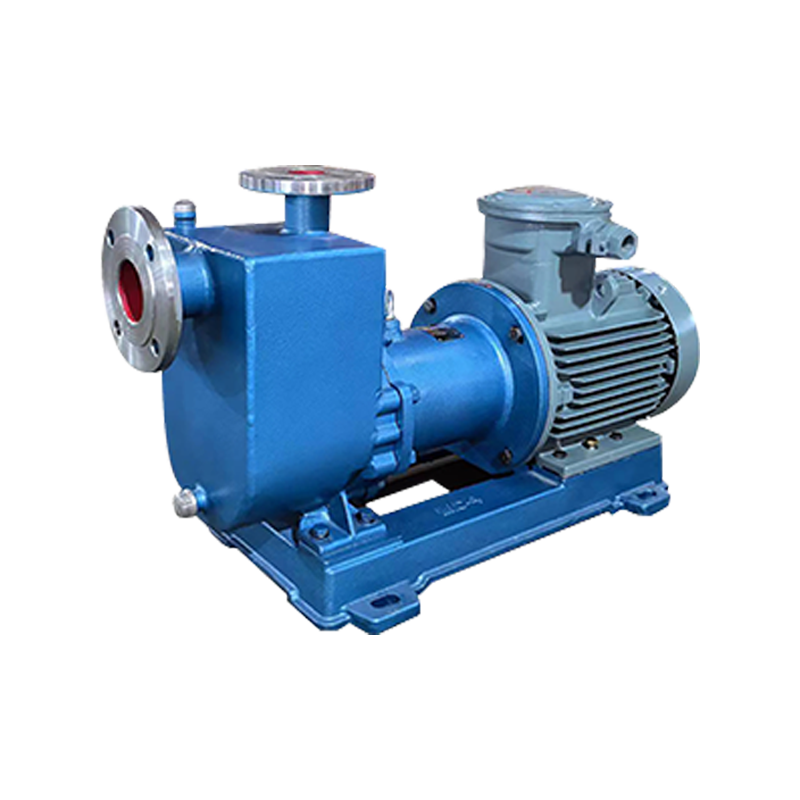

Die Wechselwirkung zwischen Spiralgehäuse und Laufrad

Das Herzstück der Kreiselpumpe aus Gusseisen ist das Spiralgehäuse, ein gebogener Trichter, dessen Fläche zur Auslassöffnung hin zunimmt. Wenn sich das Laufrad aus Gusseisen dreht, überträgt es kinetische Energie auf die Flüssigkeit und schleudert sie durch Zentrifugalkraft nach außen. Die Spirale wandelt diese Hochgeschwindigkeitsenergie dann in statischen Druck um. In Umgebungen mit hoher Beanspruchung ist die Dicke der Gusseisenwände entscheidend, um den internen hydraulischen Drücken und möglichen abrasiven Partikeln ohne Verformung standzuhalten.

Dichtungsmechanismen und Wellenschutz

Um den Druck aufrechtzuerhalten und Leckagen zu verhindern, verwenden diese Pumpen entweder mechanische Dichtungen oder herkömmliche Stopfbuchsen. Bei Konfigurationen aus Gusseisen ist die Dichtungskammer häufig präzisionsgefertigt, um einen perfekten Sitz zu gewährleisten und die Durchbiegung der Welle zu minimieren. Moderne Konstruktionen enthalten häufig eine Wellenhülse aus Edelstahl, um die internen Komponenten vor Korrosion zu schützen und sicherzustellen, dass der robuste Gusseisenkörper der einzige Teil bleibt, der den stärksten physikalischen Belastungen ausgesetzt ist.

Vergleich von Gusseisensorten für Pumpenanwendungen

Nicht jedes Gusseisen ist gleich. Abhängig von den Druckanforderungen und der Art der bewegten Flüssigkeit wählen Hersteller bestimmte Eisensorten aus, um Leistung und Kosteneffizienz zu optimieren.

| Materialqualität | Hauptmerkmal | Primärer Anwendungsfall |

| Grauguss (Klasse 30/35) | Hervorragende Bearbeitbarkeit | Standard-Wassertransfer |

| Sphäroguss | Hohe Schlagfestigkeit | Hochdrucksysteme |

| ASTM A48 | Schwerpunkt Zugfestigkeit | Schwere Industriepumpen |

Best Practices für Installation und Wartung

Um den ROI einer gusseisernen Kreiselpumpe zu maximieren, müssen bestimmte Installationsprotokolle befolgt werden, um einen vorzeitigen Ausfall zu verhindern. Da Gusseisen im Vergleich zu Stahl ein sprödes Material ist, ist es anfällig für Risse, wenn es der „Rohrbelastung“ ausgesetzt wird – der Belastung, die durch falsch ausgerichtete Rohrleitungen entsteht, die an den Pumpendüsen ziehen.

- Stellen Sie sicher, dass die Grundplatte der Pumpe vollständig mit einem Betonfundament vergossen ist, um Resonanzen zu vermeiden.

- Führen Sie eine Laserausrichtung zwischen Motor und Pumpenwelle durch, um das Lagergehäuse aus Gusseisen zu schützen.

- Führen Sie einen routinemäßigen Schmierplan für die Lager ein, um eine Wärmeübertragung auf das Gehäuse zu verhindern.

- Achten Sie bei älteren Pumpen auf „Graphitierung“, bei der Eisen austritt und eine geschwächte Kohlenstoffstruktur hinterlässt.

Optimierung der Effizienz durch richtige Dimensionierung

Der Betrieb einer gusseisernen Kreiselpumpe zu weit links oder rechts von ihrem Best Efficiency Point (BEP) kann zu inneren Turbulenzen und Kavitation führen. Kavitation ist besonders schädlich für Laufräder aus Gusseisen, da die kollabierenden Dampfblasen wie kleine Hämmer wirken und die Metalloberfläche zerkratzen. Ingenieure sollten immer eine Pumpe auswählen, bei der der erforderliche Betriebspunkt zwischen 80 % und 110 % des BEP liegt. Dadurch wird sichergestellt, dass die hydraulischen Belastungen ausgeglichen sind, wodurch die Radialkraft auf die Welle reduziert und die Integrität des Gusseisenspiralgehäuses über Jahrzehnte im Betrieb erhalten bleibt.