Kernfunktionsmechanik von Pipelinepumpen

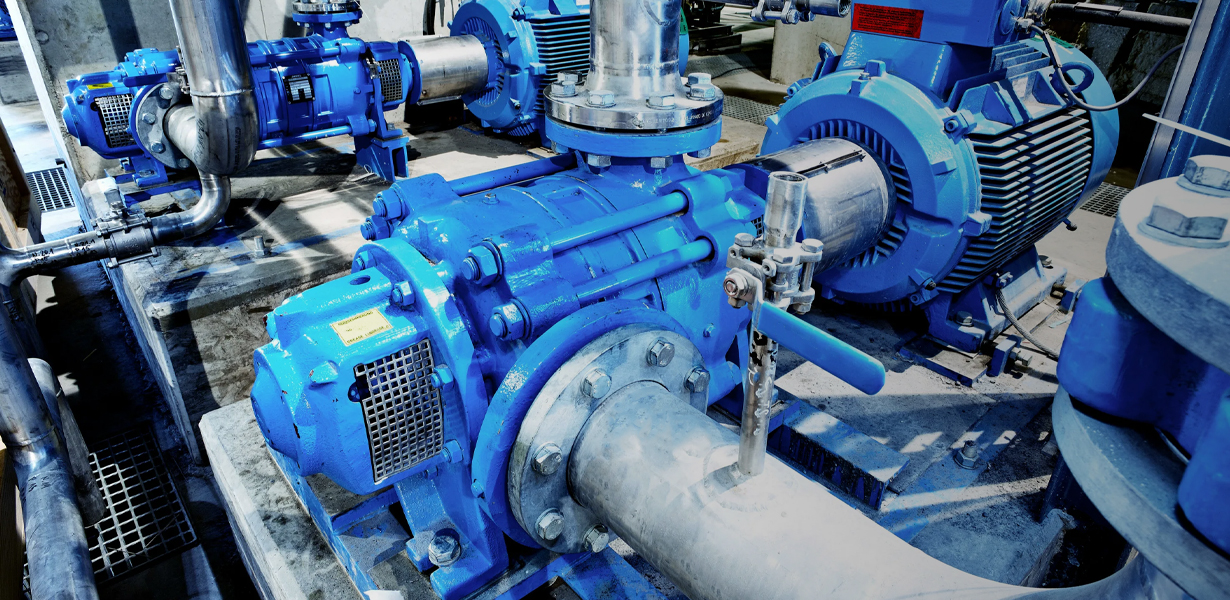

Eine Rohrleitungspumpe ist eine spezielle Kreiselmaschine, die direkt in ein Rohrleitungssystem eingebaut werden kann, um den Druck der Flüssigkeit zu erhöhen und den Reibungswiderstand über große Entfernungen zu überwinden. Im Gegensatz zu Standardpumpen mit Endansaugung sind Rohrleitungspumpen häufig in einer Reihenbauweise ausgeführt, bei der die Saug- und Druckflansche auf derselben horizontalen oder vertikalen Achse ausgerichtet sind. Diese Konfiguration ermöglicht eine kompakte Stellfläche und vereinfacht den Installationsprozess in Industrieanlagen, kommunalen Wassersystemen und Öltransportleitungen. Die Pumpe wandelt die kinetische Rotationsenergie eines Motors in hydrodynamische Energie um und drückt die Flüssigkeit mit einer deutlich höheren Förderhöhe durch das Laufrad in die Auslassleitung.

Der Wirkungsgrad dieser Aggregate wird maßgeblich von der Laufradgeometrie und der Präzision der Lagerluft bestimmt. In Umgebungen mit hoher Nachfrage Pipeline-Pumpen sind oft mehrstufig, d. h. sie nutzen mehrere Laufräder in Reihe, um die hohen Drücke zu erreichen, die zum Bewegen viskoser Flüssigkeiten oder zum Transport von Wasser über unterschiedliche Höhen erforderlich sind. Das Verständnis der spezifischen Geschwindigkeit (Ns) und der erforderlichen Nettosaughöhe (NPSHr) ist für Ingenieure von entscheidender Bedeutung, um Kavitation zu verhindern, die zur Erosion interner Komponenten und zu einem katastrophalen Systemausfall führen kann.

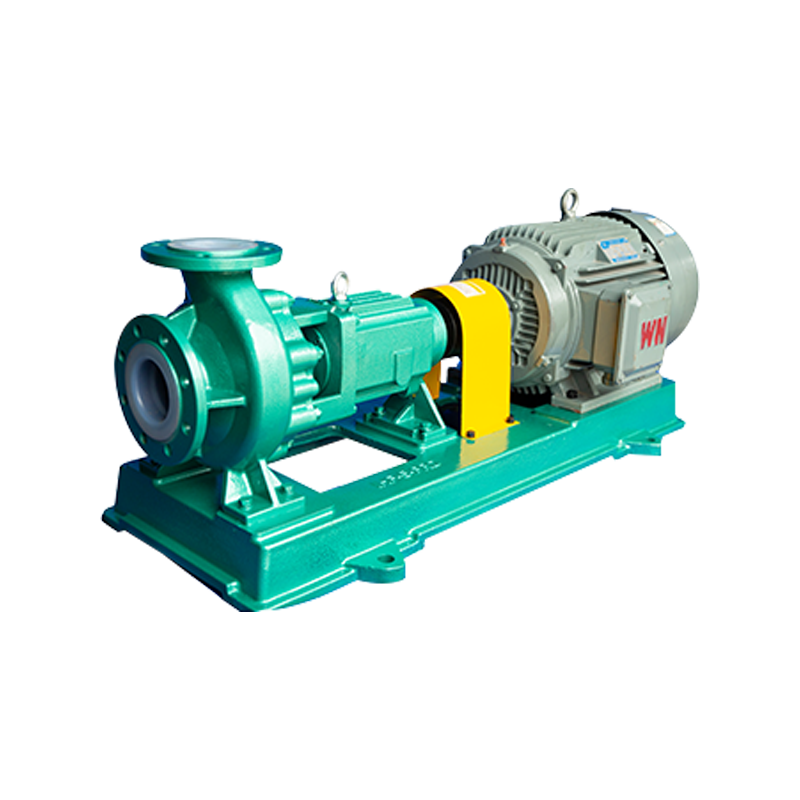

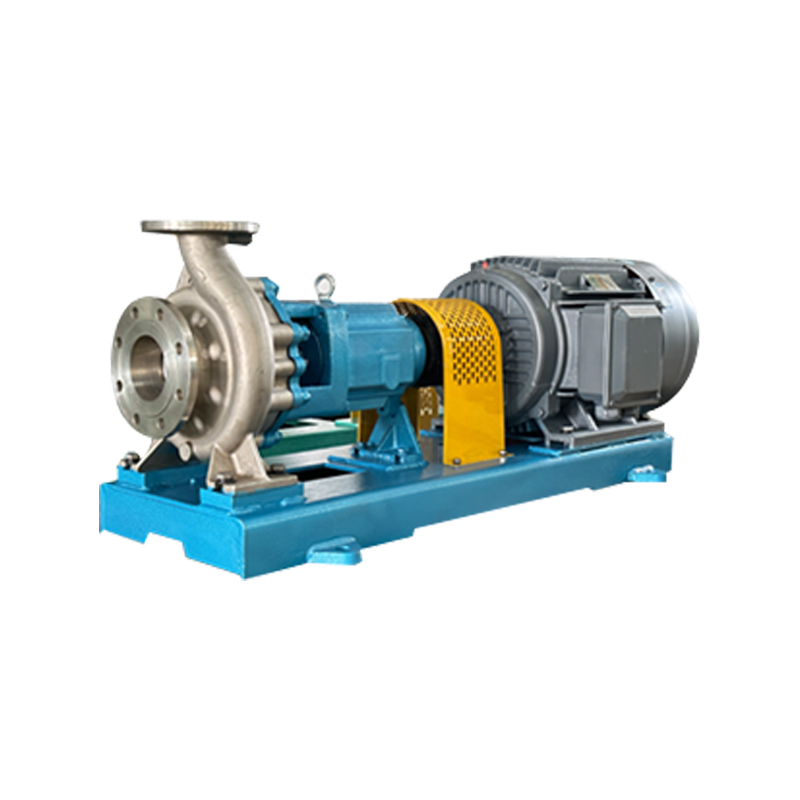

Vergleich gängiger Pipeline-Pumpenkonfigurationen

Die Auswahl der richtigen Konfiguration hängt von den Flüssigkeitseigenschaften, den Platzbeschränkungen und den erforderlichen Durchflussraten ab. In der folgenden Tabelle werden die Hauptunterschiede zwischen vertikalen und horizontalen Rohrleitungspumpenkonstruktionen aufgeführt, die üblicherweise in der Industrie verwendet werden.

| Funktion | Vertikale Inline-Pumpe | Horizontale Split-Case-Pumpe |

| Platzbedarf | Minimal; Passt in bestehende Rohrleitungen. | Bedeutsam; erfordert eine eigene Stellfläche. |

| Einfache Wartung | Komplex; erfordert häufig den Ausbau des Motors. | Hoch; Das obere Gehäuse lässt sich leicht abnehmen. |

| Druckfähigkeit | Niedrig bis mittel. | Hoch bis sehr hoch. |

| Primäre Anwendung | HVAC und Wasserzirkulation. | Ölpipelines und großflächige Bewässerung. |

Kritische Installations- und Betriebsrichtlinien

Optimierung des Saugrohrdesigns

Um einen stabilen Flüssigkeitsfluss in die Rohrleitungspumpe zu gewährleisten, muss die Saugleitung so ausgelegt sein, dass Turbulenzen minimiert werden. Dabei wird in der Regel vor dem Pumpeneinlass ein gerades Rohrstück mit mindestens dem Fünf- bis Zehnfachen des Rohrdurchmessers verwendet. Durch die Verwendung exzentrischer Reduzierstücke mit der flachen Seite nach oben kann die Bildung von Lufteinschlüssen verhindert werden. Dies ist für die Aufrechterhaltung einer kontinuierlichen Ansaugung und den Schutz der Gleitringdichtungen vor dem Trockenlaufen unerlässlich.

Vibrationsüberwachung und -ausrichtung

Die richtige Ausrichtung zwischen der Pumpenwelle und dem Motortreiber ist nicht verhandelbar. Selbst geringfügige Fehlausrichtungen können zu übermäßigen Vibrationen führen, die den Lagerverschleiß beschleunigen und zu Undichtigkeiten der Dichtungen führen. Moderne Industrieanlagen nutzen Laserausrichtungswerkzeuge, um Toleranzen im Mikrometerbereich zu erreichen. Die regelmäßige Schwingungsanalyse dient als Werkzeug zur vorausschauenden Wartung und ermöglicht es Betreibern, Unwuchten oder Lagerdefekte zu erkennen, bevor sie zu ungeplanten Ausfallzeiten führen.

Checkliste für die grundlegende Wartung für eine lange Lebensdauer

Eine proaktive Wartungsstrategie ist der effektivste Weg, die Lebensdauer einer Pipelinepumpe zu verlängern. Betreiber sollten einen strengen Zeitplan einhalten, der die folgenden Schlüsselbereiche abdeckt:

- Schmierung: Stellen Sie sicher, dass die Lager gemäß den Herstellerangaben gefettet oder mit einem Ölbad versehen sind, um eine Überhitzung zu verhindern.

- Dichtungsinspektion: Überprüfen Sie die mechanischen Dichtungen oder Stopfbuchsen auf Auslaufen. Übermäßige Feuchtigkeit weist darauf hin, dass ein Austausch erforderlich ist.

- Leistungstests: Überwachen Sie den Förderdruck und die Durchflussraten regelmäßig, um inneren Verschleiß der Verschleißringe oder des Laufrads festzustellen.

- Unversehrtheit des Fundaments: Untersuchen Sie die Grundplatte und die Befestigungsschrauben auf Anzeichen von Korrosion oder Lockerung aufgrund von Wärmeausdehnung.

- Elektrische Bewertung: Stellen Sie sicher, dass die Stromaufnahme des Motors innerhalb der Nennwerte auf dem Typenschild bleibt, um ein Durchbrennen der Wicklung zu vermeiden.