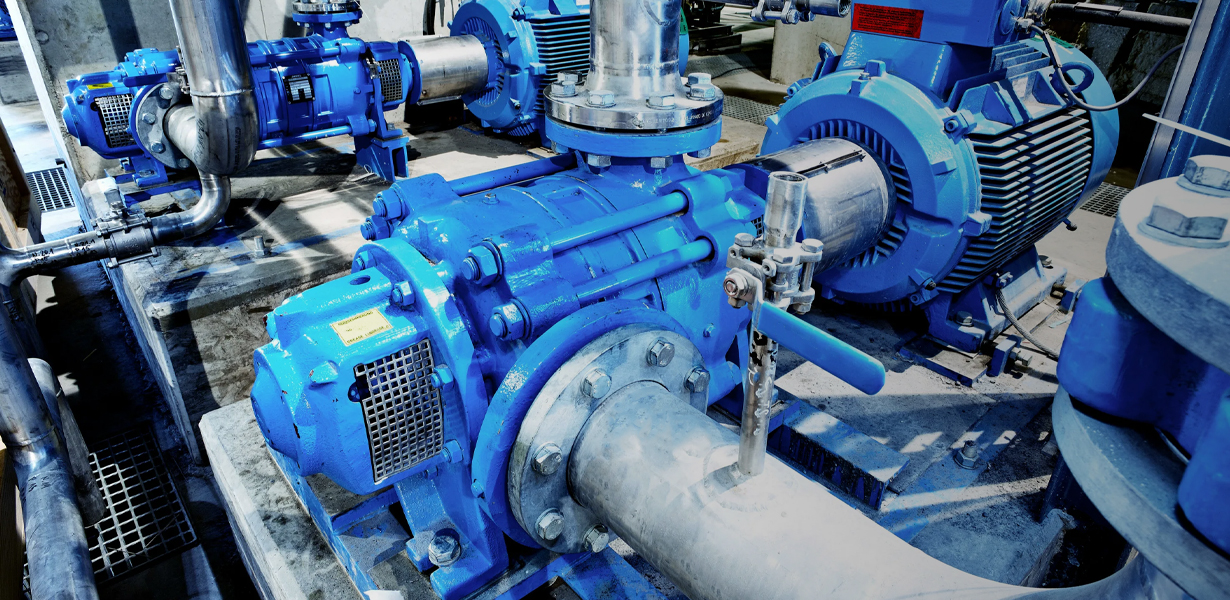

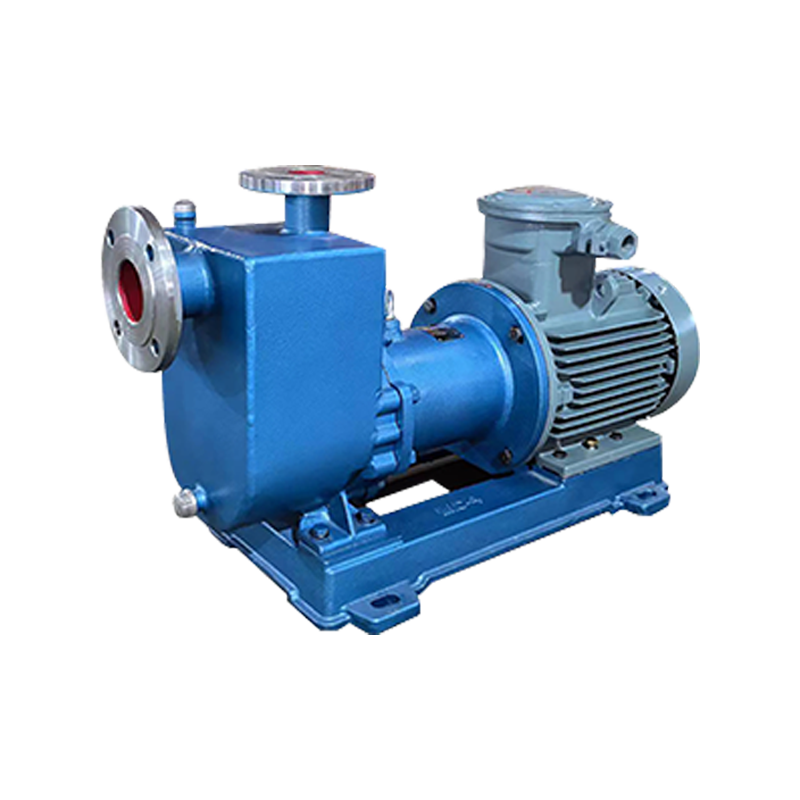

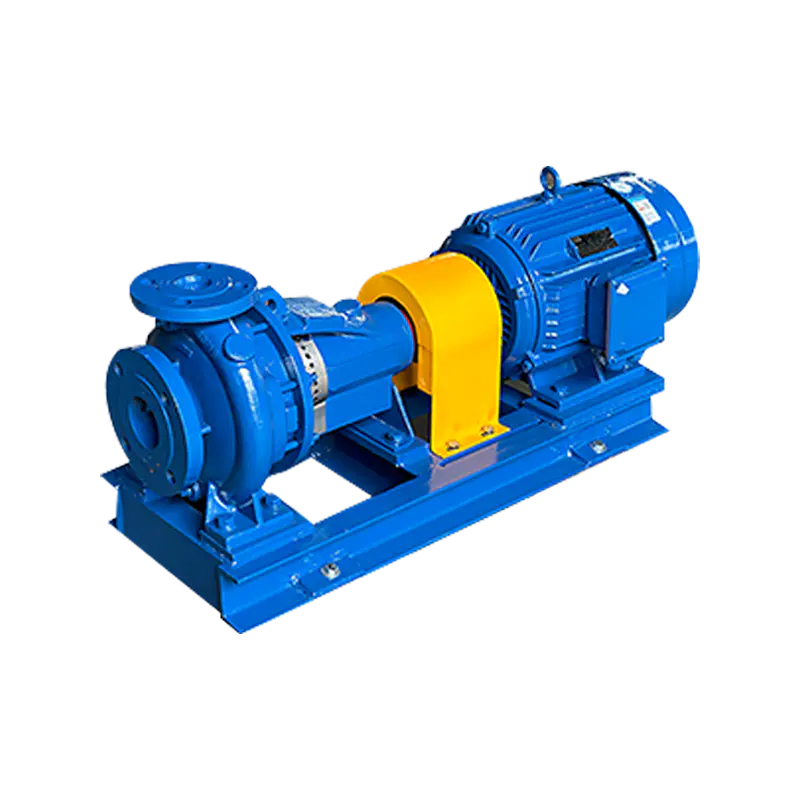

Bei der Anwendung von hohen Temperaturen und hochkarrosiven Medien, um Korrosion und Beschädigung der zu vermeiden Gusseisenzentrifugalpumpe Körper können folgende Maßnahmen ergriffen werden:

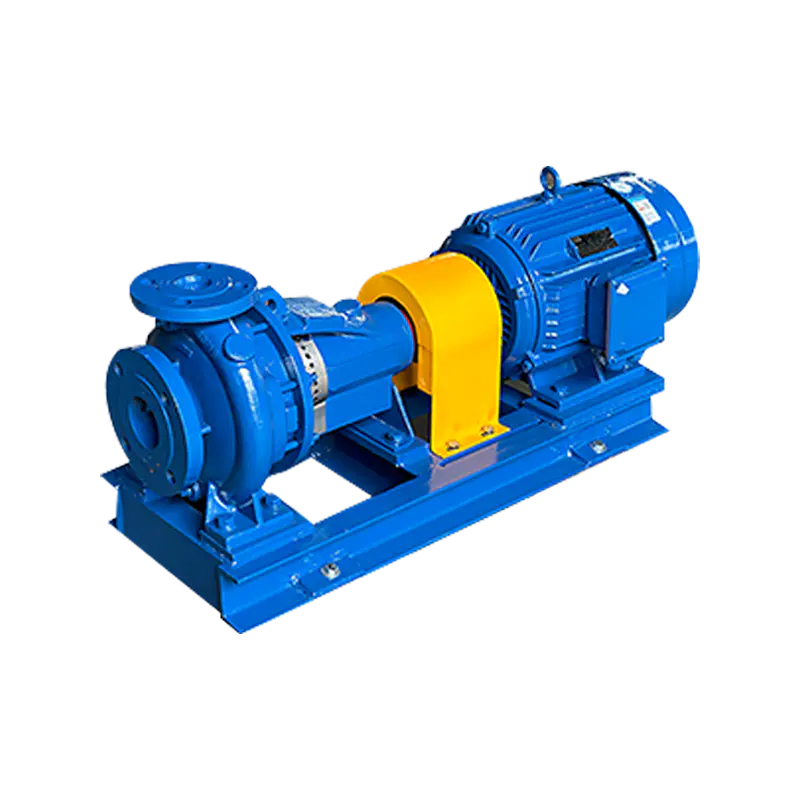

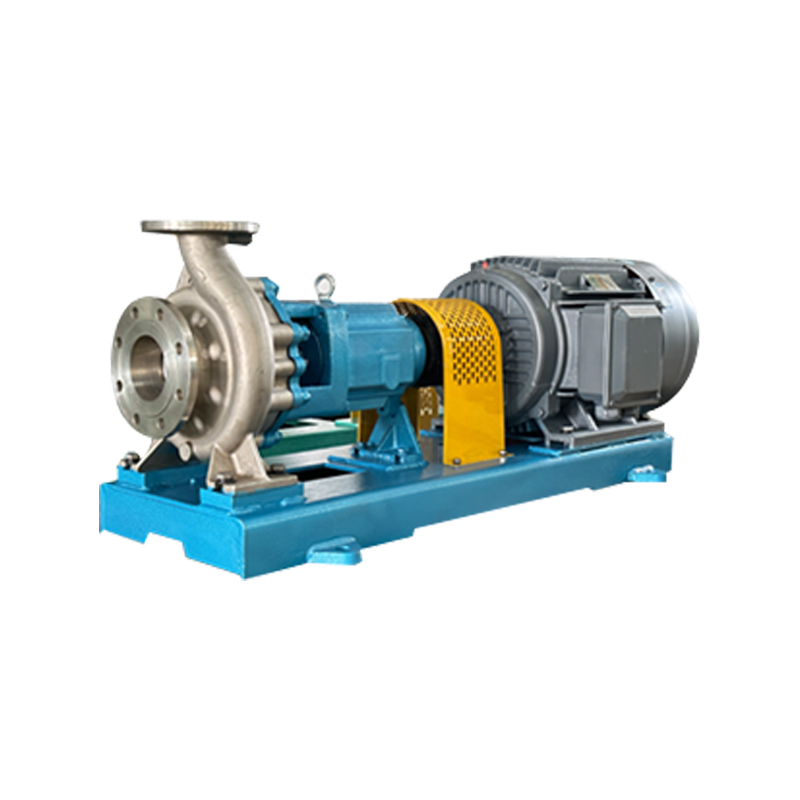

Bei hohen Temperaturen und stark korrosiven Medien sollten Materialien mit stärkerer Korrosionsbeständigkeit bevorzugt werden, um den Pumpenkörper und das Laufrad herzustellen. Obwohl Gusseisen unter extremen Bedingungen einen bestimmten Korrosionsbeständigkeit aufweist, kann es erforderlich sein, die Verwendung von korrosionsbeständigen Materialien wie Edelstahl, hochfeste Legierungen, Keramik oder Kunststoffe zu berücksichtigen. Diese Materialien können der Erosion von ätzenden Medien wie Säuren, Alkalien und Salzen effektiver widerstehen und so die Lebensdauer der Pumpe erweitern.

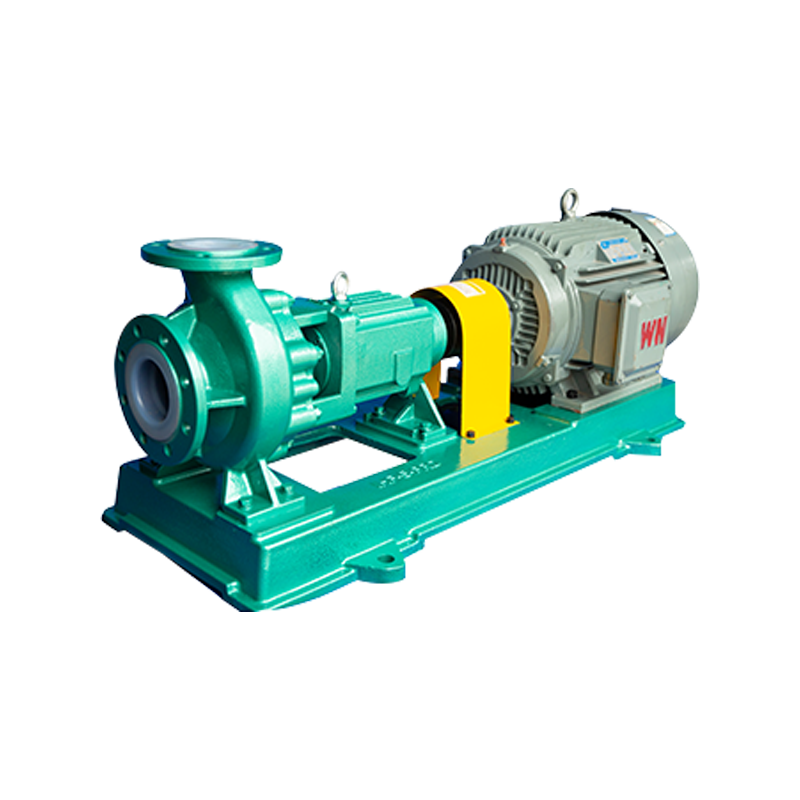

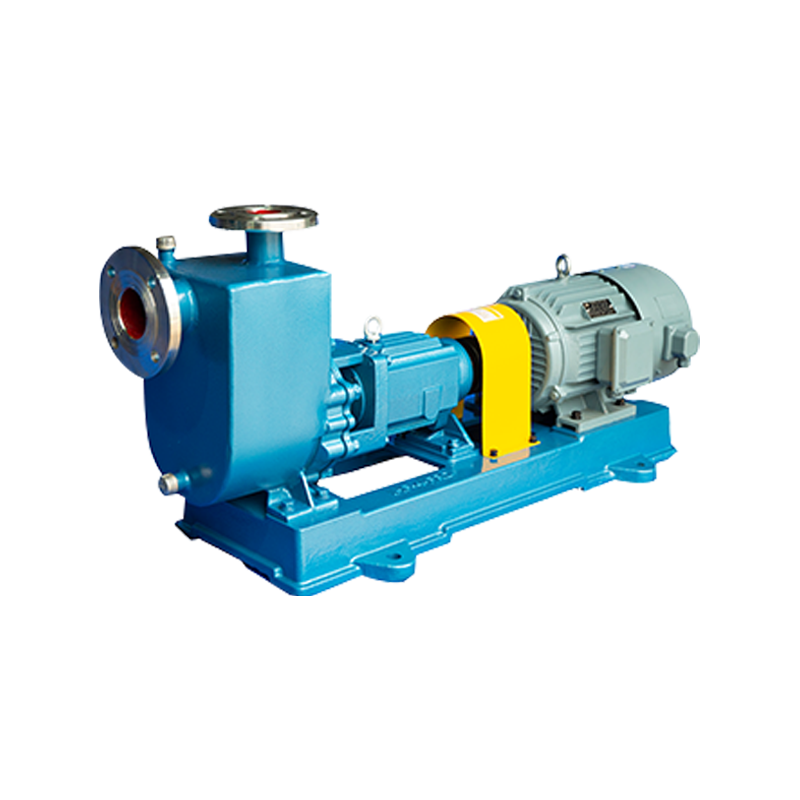

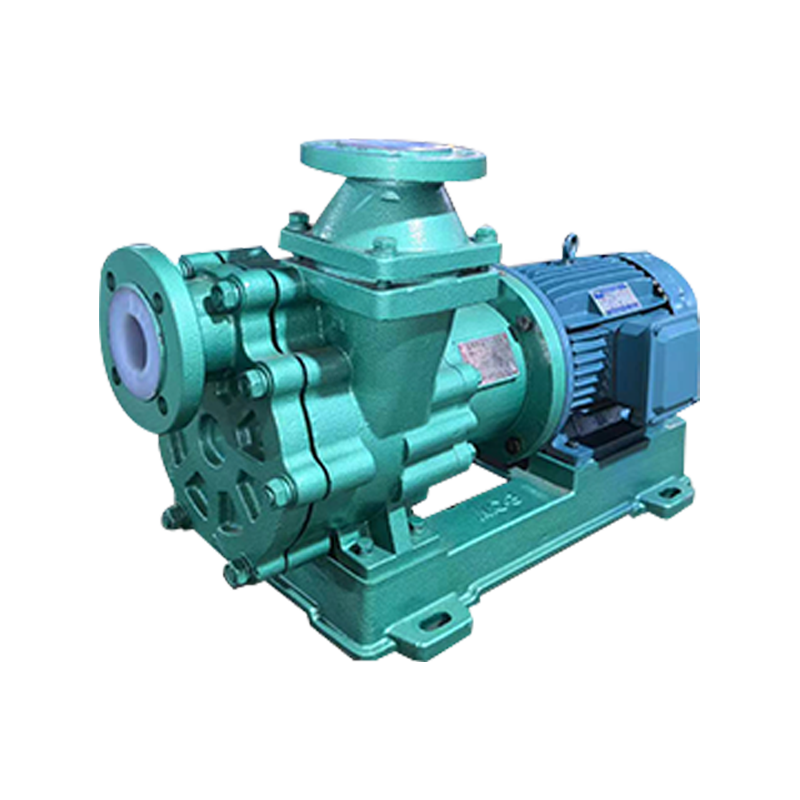

Beschichtung einer Schicht von korrosionsbeständigen Beschichtung auf der Oberfläche von Schlüsselkomponenten wie dem Pumpenkörper und dem Laufrad kann den Korrosionswiderstand der Pumpe weiter verbessern. Zu den häufig verwendeten Beschichtungsmaterialien gehören Gummi, Keramik, Polypropylen, Polytetrafluorethylen (PTFE) usw. Diese Beschichtungen können eine Schutzbarriere bilden, die effektiv verhindert, dass korrosive Medien das Pumpenkörpermaterial direkt kontaktieren, wodurch die Korrosionsrate verlangsamt wird.

Bei hohen Temperaturen und stark ätzenden Medien ist die Auswahl der Dichtungen von entscheidender Bedeutung. Korrosionsbeständige Dichtungsmaterialien wie Fluororubber und Polytetrafluorethylen sollten verwendet werden, um eine gute Dichtungsleistung zu gewährleisten und mittlere Leckagen zu verhindern. Gleichzeitig sollte der Status der Dichtungen regelmäßig überprüft werden, und abgenutzte oder gealterte Dichtungen sollten rechtzeitig ersetzt werden, um Korrosion und Schädigung des durch Dichtungsfehlers verursachten Pumpenkörpers zu vermeiden.

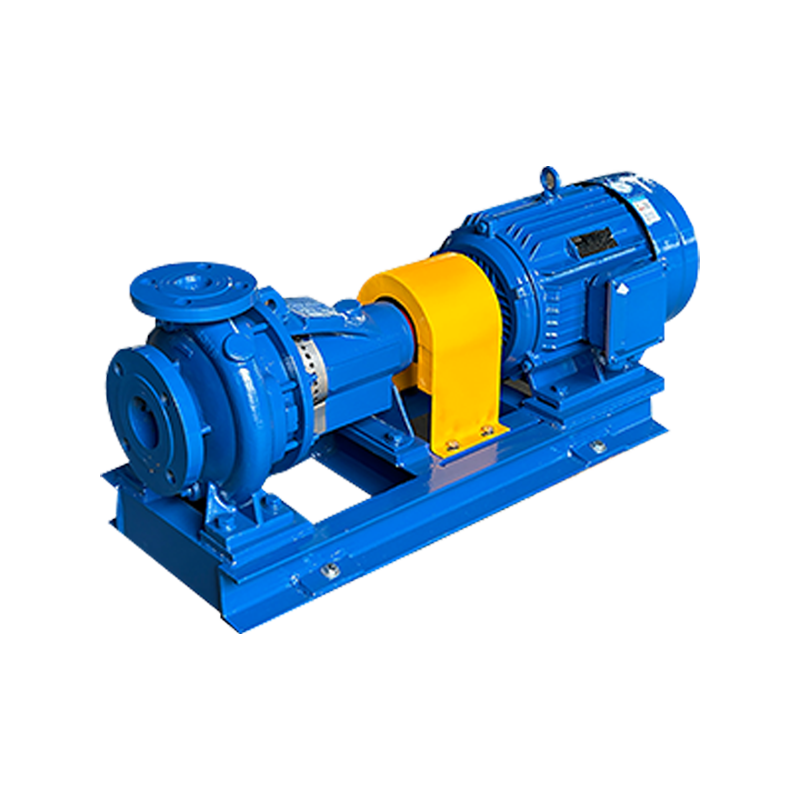

Durch die Kontrolle der flüssigen Umgebung innerhalb der Pumpe kann das Auftreten von Korrosion verringert werden. Zum Beispiel werden Kühlmittel verwendet, um die Temperatur des Mediums zu verringern und so die Korrosionsrate zu verlangsamen. oder Verdünde werden hinzugefügt, um die korrosive Flüssigkeit zu verdünnen, um ihre Korrosivität zu verringern. Darüber hinaus hilft die Aufrechterhaltung eines stabilen pH -Werts auch dazu, den Einfluss der Korrosion auf den Pumpenkörper zu verringern.

Die regelmäßige Wartung und Inspektion von Gusseisenzentrifugalpumpen ist der Schlüssel, um ihren langfristigen stabilen Betrieb zu gewährleisten. Der Arbeitsstatus der Pumpe, der Verschleiß von Teilen und die Versiegelungsleistung sollte regelmäßig überprüft werden, um potenzielle Korrosionsprobleme unverzüglich zu erkennen und zu behandeln. Gleichzeitig sollte der Wartungszyklus für die Anwendungsszenarien von korrosiven Medien verkürzt und die Überwachung gestärkt werden, um den sicheren Betrieb des Pumpenkörpers zu gewährleisten.

Durch die Auswahl von korrosionsbeständigen Materialien, den Beschichtungsschutz, die Optimierung der Dichtungsdesign, die Steuerung der Flüssigkeitsumgebung der Pumpe und die Stärkung der Wartung und Inspektion von Gusseisen können Gusseisenzentrifugalpumpen effektiv Korrosion und Schäden in Anwendungen mit hoher Temperatur und stark korrosivem Medien vermeiden. Die Implementierung dieser Maßnahmen wird dazu beitragen, die Lebensdauer und die Betriebseffizienz der Pumpe zu verbessern und zuverlässige Lösungen für die Flüssigversorgung für verschiedene industrielle Anwendungen bereitzustellen.